3M9740B×150 GM400LP150 Crosshairstools Cómo elegir el material de herramienta adecuado para la rectificadora y fresadora de superficies de bloques y tapas de cilindros

Rectificadora de superficies planas 3M9740B×150 GM400LP150 Crosshairstools Rectificadora de culatas

Seleccionar el material de herramienta adecuado para las rectificadoras y fresadoras de superficies de culata y bloques de cilindros es un paso clave para garantizar la calidad del procesamiento y la eficiencia de la producción. La elección del material de la herramienta afecta directamente a la durabilidad de la herramienta, la calidad de la superficie mecanizada y el coste de procesamiento. Los siguientes son varios materiales de herramientas comunes y sus escenarios aplicables para ayudarlo a tomar una decisión más informada al elegir máquinas herramienta fresadoras y rectificadoras de superficies de cabezales y bloques de cilindros:

1. Acero de alta velocidad (HSS)

- Características: Buena tenacidad, fácil de afilar, bajo costo.

- Escenarios aplicables: Adecuado para operaciones de corte de volumen medio y baja velocidad, como producción de lotes pequeños o producción de prototipos.

- Limitaciones: Mala resistencia al desgaste, no apto para procesamiento de alta velocidad o procesamiento de materiales duros.

2. Carburo

- Características: Alta dureza y resistencia al desgaste, capaz de soportar altas velocidades de corte y temperaturas, y tiene una larga vida útil.

- Escenarios aplicables: Ampliamente utilizado en procesamiento de alta velocidad, especialmente adecuado para procesar materiales de alta dureza, como hierro fundido, acero aleado, etc.

- Limitaciones: Mayor coste, poca tenacidad, no apto para cortes intermitentes o condiciones de trabajo con grandes cargas de impacto.

3. Cuchillos de cerámica

- Características: Dureza extremadamente alta, buena resistencia al desgaste, adecuado para corte en seco a alta velocidad, la velocidad de corte es mucho mayor que la del carburo cementado.

- Escenarios aplicables: Adecuado para el acabado de materiales duros, como acero endurecido, hierro fundido, etc.

- Limitaciones: Alta fragilidad, mala resistencia al impacto, no apto para corte interrumpido o mecanizado en desbaste.

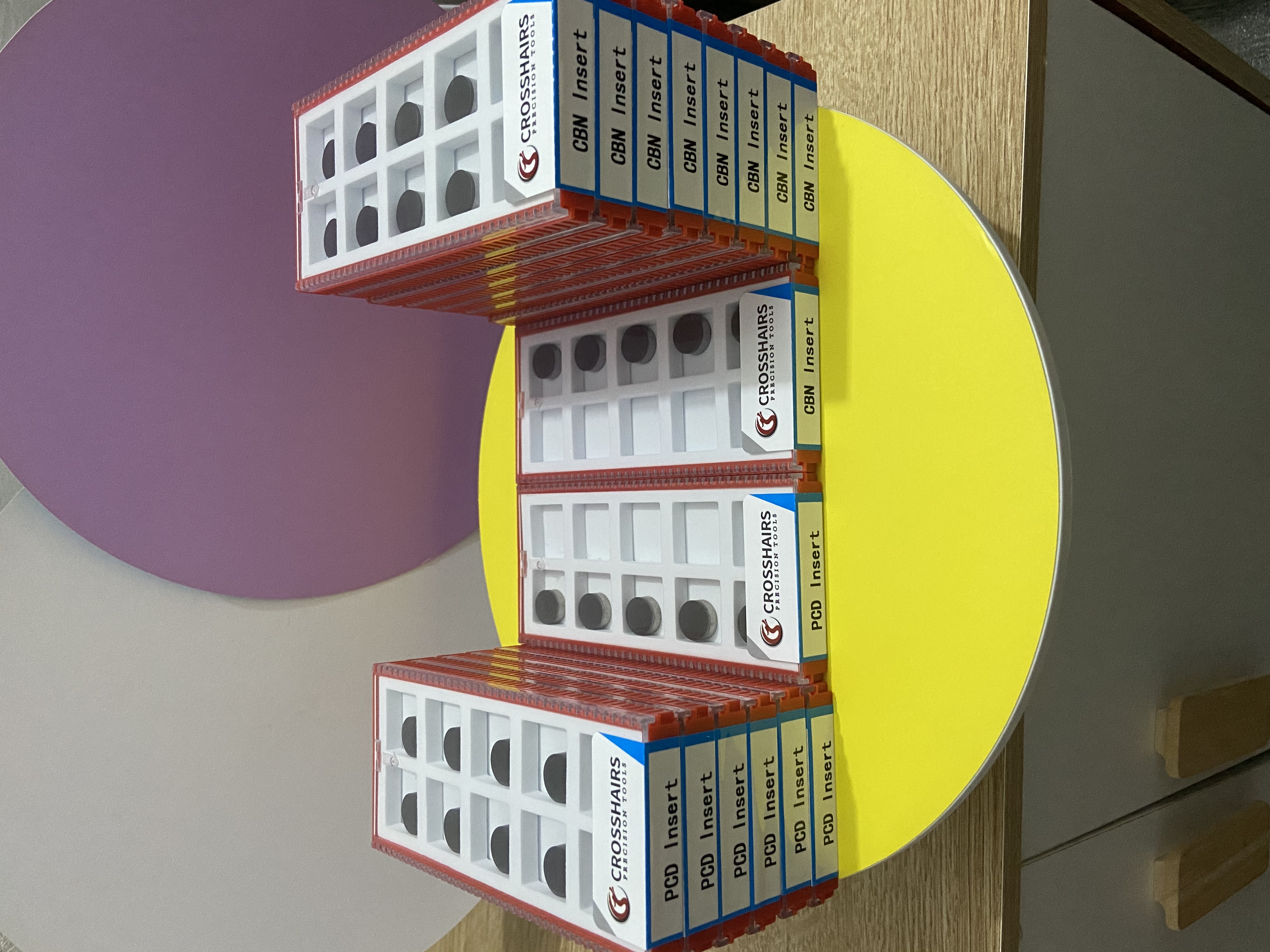

4. Diamante policristalino (PCD CTD400)

- Características: Tiene una dureza y resistencia al desgaste extremadamente altas, una velocidad de corte extremadamente alta y puede obtener un excelente acabado superficial.

- Escenarios aplicables: Especialmente adecuado para el procesamiento de acabado de materiales metálicos no ferrosos, como aleaciones de aluminio, aleaciones de cobre, etc., así como materiales no metálicos, como plásticos, materiales compuestos, etc.

- Limitaciones: El costo es muy alto y no es adecuado para procesar materiales a base de hierro porque el hierro reaccionará con el diamante a altas temperaturas y reducirá la vida útil de la herramienta.

5. Nitruro de boro cúbico (CBN CTP500)

- Características: Solo superado por el diamante en dureza y resistencia al desgaste, es especialmente adecuado para el procesamiento de materiales duros de alta velocidad y alta eficiencia.

- Escenarios aplicables: Adecuado para acabado y semiacabado de materiales duros como acero endurecido, aleaciones de alta temperatura y hierro fundido.

- Limitaciones: Alto costo, no apto para procesar materiales blandos o materiales no metálicos.

Seleccionar estrategia:

- Dureza del material: Elija un material de herramienta con una dureza mayor que el material que se está procesando para garantizar la resistencia al desgaste de la herramienta.

- Velocidad de procesamiento: el procesamiento de alta velocidad tiende a elegir carburo, cerámica, PCD CTD400 o CBN CTP500, mientras que el procesamiento de baja velocidad puede considerar el uso de HSS.

- Consideración de costos: bajo la premisa de cumplir con los requisitos de procesamiento, elija materiales de herramientas rentables.

- Condiciones de procesamiento: considere la dureza, tenacidad y las condiciones de corte del material procesado (como velocidad de corte, avance, profundidad de corte, etc.).

- Vida útil de la herramienta: Para la producción en masa, elija materiales de herramienta con una vida útil prolongada para reducir la frecuencia y el costo de reemplazo.

- Calidad de la superficie: Para procesos que requieren un alto acabado superficial, se prefiere PCD CTD400 o CBN CTP500.

en conclusión:

La elección del material de herramienta adecuado para máquinas fresadoras y rectificadoras de superficies de culata y bloques de cilindros requiere una consideración exhaustiva de factores como los materiales de procesamiento, los requisitos de procesamiento, la eficiencia de producción y el costo. Al seleccionar racionalmente los materiales de las herramientas, se puede mejorar significativamente la calidad del procesamiento y la eficiencia de la producción, al tiempo que se pueden controlar los costos de procesamiento. En aplicaciones prácticas, se recomienda realizar experimentos y comparaciones basadas en condiciones y requisitos de procesamiento específicos para encontrar el material de herramienta más adecuado.

3M9740B×150 GM400LP150 Crosshairstools Cómo elegir el material de herramienta adecuado para la rectificadora y fresadora de superficies de bloques y tapas de cilindros

Rectificadora de superficies planas 3M9740B×150 GM400LP150 Crosshairstools Rectificadora de culatas