Cómo garantizar la precisión del mecanizado de Rectificadora de cilindros.CROSSHAIRSTOOLS

A continuación se muestran algunas formas de garantizar la precisión del procesamiento del Rectificador de cilindros:

Selección de equipos y herramientas.

1. Selección de equipo: Elija Rectificador de cilindros de alta precisión. Si utiliza un centro de mecanizado con función de compensación automática, su método de control de movimiento es preferiblemente de circuito semicerrado o de circuito cerrado, y el equivalente de pulso debe ser pequeño para garantizar la precisión del procesamiento. Al mismo tiempo, el equipo debe tener buena rigidez y estabilidad y poder soportar la fuerza de corte y la vibración durante el procesamiento.

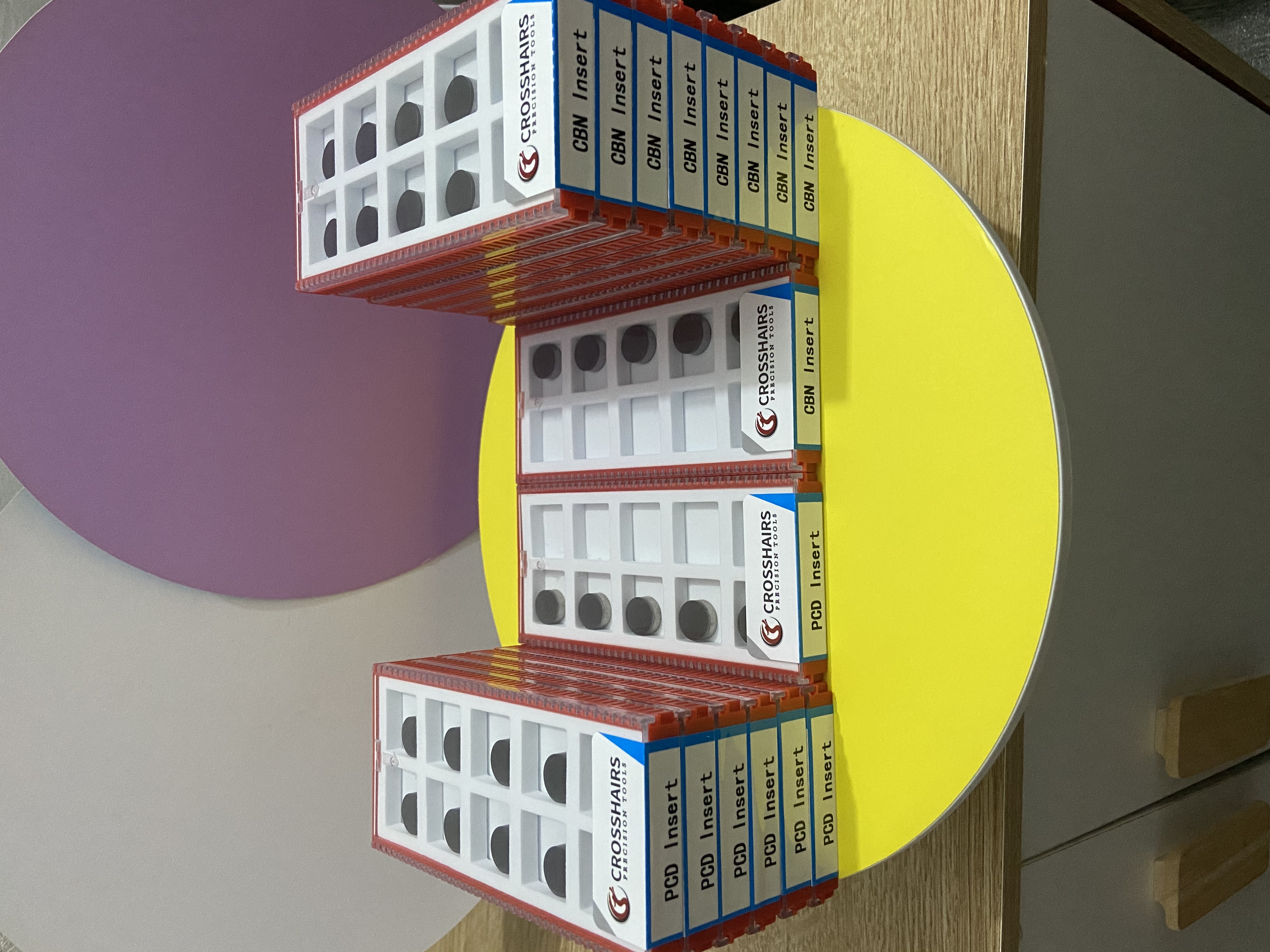

2. Selección de herramientas: seleccione la herramienta adecuada según los requisitos de material y procesamiento del cilindro. Para cilindros de hierro fundido, se pueden utilizar herramientas de carburo o herramientas de nitruro de boro cúbico (CBN) que funcionan mejor en términos de precisión de mecanizado y rugosidad de la superficie. El tamaño y la precisión de las herramientas de corte deben cumplir con los requisitos de procesamiento, y se debe garantizar el filo y la resistencia al desgaste de las herramientas de corte desgastadas y reemplazarlas periódicamente.

Control de parámetros del proceso de procesamiento.

1. Parámetros de corte: seleccione razonablemente la velocidad de corte, la cantidad de avance y la profundidad de corte. En términos generales, la velocidad de corte debe determinarse de acuerdo con la herramienta y el material de la pieza de trabajo, y la cantidad de avance y la profundidad de corte deben ajustarse de acuerdo con la precisión del mecanizado y los requisitos de rugosidad de la superficie. Con la premisa de garantizar la calidad del procesamiento, intente elegir parámetros de corte más grandes para mejorar la eficiencia del procesamiento.

1. Parámetros de corte: seleccione razonablemente la velocidad de corte, la cantidad de avance y la profundidad de corte. En términos generales, la velocidad de corte debe determinarse de acuerdo con la herramienta y el material de la pieza de trabajo, y la cantidad de avance y la profundidad de corte deben ajustarse de acuerdo con la precisión del mecanizado y los requisitos de rugosidad de la superficie. Con la premisa de garantizar la calidad del procesamiento, intente elegir parámetros de corte más grandes para mejorar la eficiencia del procesamiento.

2. Parámetros de bruñido: El bruñido es un proceso importante después de perforar el cilindro. Se deben controlar parámetros como la velocidad de rotación, la cantidad de alimentación, la presión de la piedra de aceite y el tiempo de bruñido del cabezal de bruñido. La velocidad de rotación del cabezal de bruñido es generalmente de 25 a 35 m/min. La cantidad de alimentación debe ajustarse de acuerdo con el margen de bruñido y los requisitos del patrón de bruñido. La presión de la piedra de bruñido debe controlarse entre 0,3 y 0,5 MPa. El tiempo de bruñido debe determinarse según los requisitos de tamaño y precisión del orificio del cilindro.

Sujeción y posicionamiento de piezas de trabajo.

1. Método de sujeción: se utilizan abrazaderas especiales para sujetar para garantizar que la pieza de trabajo no se desplace ni se deforme durante el procesamiento. El dispositivo debe tener suficiente rigidez y precisión para garantizar la precisión del posicionamiento y la fuerza de sujeción de la pieza de trabajo. Para piezas complejas como bloques de cilindros, se puede utilizar posicionamiento y sujeción multipunto para hacer que la pieza de trabajo se esfuerce uniformemente.

2. Dato de posicionamiento: elija un dato de posicionamiento apropiado para garantizar la precisión del procesamiento. Generalmente, la superficie inferior del cilindro y los dos orificios del pasador de ubicación en la superficie inferior se utilizan como referencia de posicionamiento, lo que puede reducir el error causado por la conversión de referencia. Antes de sujetar, la referencia de posicionamiento debe limpiarse e inspeccionarse para garantizar que su superficie esté libre de impurezas y daños.

control de procesos

1. Secuencia de procesamiento: Organice la secuencia de procesamiento de manera razonable, generalmente primero el mecanizado en desbaste, luego el semiacabado y acabado, y finalmente el bruñido. El desbaste debe eliminar la mayor parte del margen, dejando un margen de 0,1 a 0,2 mm para el procesamiento posterior; el semiacabado debe mejorar aún más la precisión del procesamiento, dejando un margen de 0,05 a 0,1 mm para el acabado; el bruñido debe mejorar la rugosidad y la redondez de la superficie del orificio del cilindro;

1. Secuencia de procesamiento: Organice la secuencia de procesamiento de manera razonable, generalmente primero el mecanizado en desbaste, luego el semiacabado y acabado, y finalmente el bruñido. El desbaste debe eliminar la mayor parte del margen, dejando un margen de 0,1 a 0,2 mm para el procesamiento posterior; el semiacabado debe mejorar aún más la precisión del procesamiento, dejando un margen de 0,05 a 0,1 mm para el acabado; el bruñido debe mejorar la rugosidad y la redondez de la superficie del orificio del cilindro;

2. Detección en línea: durante el proceso de procesamiento, se utiliza equipo de detección en línea para monitorear el tamaño, la forma y la precisión de la posición del diámetro interior del cilindro en tiempo real, a fin de detectar y corregir errores de procesamiento de manera oportuna. Por ejemplo, para la inspección se utilizan herramientas como un micrómetro de diámetro interior y un instrumento de medición de coordenadas tridimensionales, y los parámetros de procesamiento o los valores de compensación de la herramienta se ajustan de acuerdo con los resultados de la inspección.

3. Control ambiental: Mantenga estables la temperatura y la humedad del entorno de procesamiento. Generalmente, la temperatura se controla a 20 ± 2 ℃ y la humedad relativa se controla a 40% -60%. Porque los cambios de temperatura y humedad provocarán expansión y contracción térmica de la pieza de trabajo y la herramienta, afectando así la precisión del mecanizado. Al mismo tiempo, para evitar vibraciones e interferencias durante el procesamiento, se pueden tomar medidas de aislamiento y absorción de impactos.

Cómo garantizar la precisión del mecanizado de Rectificadora de cilindros.CROSSHAIRSTOOLS